(10)_20250314.png) 某集团液压公司精益推进案例分享

某集团液压公司精益推进案例分享 该公司精益生产项目前后历经5年,分为精益诊断期、精益导入期、精益拓展期、精益成熟期4个阶段,全面系统的在全司范围内推动各类精益生产改善活动,最终建立了符合自身特色的精益生产制造系统,

(11)_20250314.png) 某加工行业精益生产小组精益推动案例分享

某加工行业精益生产小组精益推动案例分享 博革为某机加工公司已建立完善的精益生产成熟度评估体系,建立了20多个评估纬度,可综合评估公司各部门精益生产推动情况。本年度重点推动人才培养、设备保全、质量控制标准制定、工艺工装刀具

某电气工厂现场5s改善案例分享

某电气工厂现场5s改善案例分享 该公司专注研发、生产、销售多种电气产品,拥有完整研发和产品支撑体系。目前项目存在台面凌乱、物品寻找困难、闲置物品处理不当等问题,博革为其进行精益咨询, 进行现场6s改善。

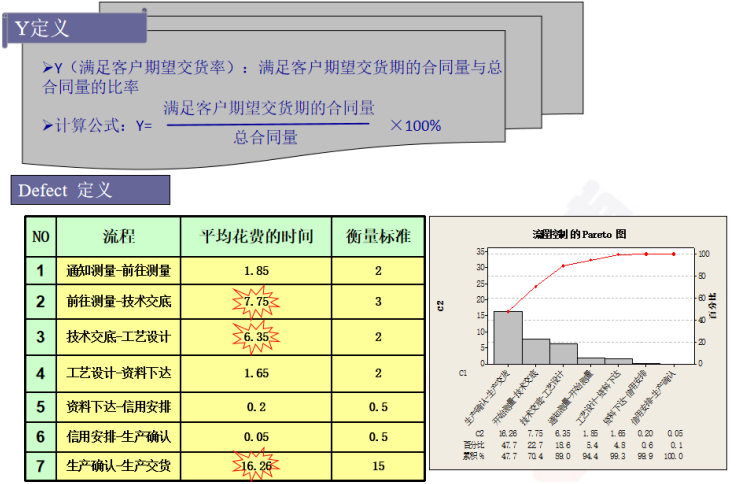

西门子母线提高准时交付率改善案例分享

西门子母线提高准时交付率改善案例分享 随着公司业务量的不断提升,各部门的衔接不流畅,造成生产周期较短、压力较大,不能满足客户对交货期的期望值,博革为其改善,应用六西格玛流程改善的重要工具dmiac进行本次改善。

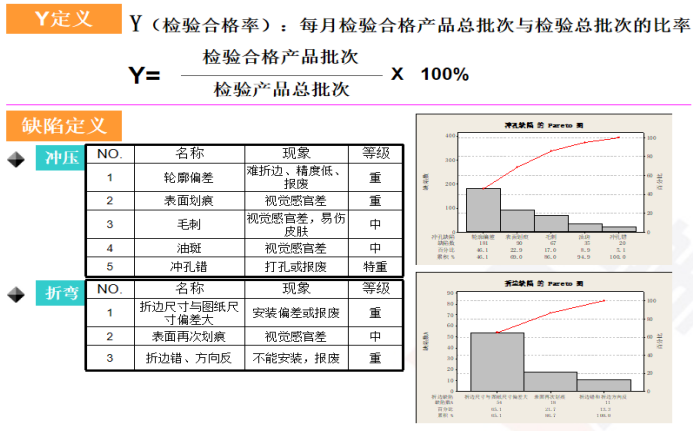

提高钣金冲折一次交检合格率改善分享

提高钣金冲折一次交检合格率改善分享 股份公司成立以来产值连年上升,产品质量问题随着产量的不断增加而日趋明显,影响了客户的满意度和资金回笼 项目目的:通过六西格玛项目,提高品牌效应降低生产成本,提高员工技能、质量意识,

某断路器工厂ft16生产布局改善提升效率改善案例分享

某断路器工厂ft16生产布局改善提升效率改善案例分享 某断路器工厂ft16为典型产品,生产批量大,生产工序繁多,生产区域大,具有一定代表性。博革为其生产布局改善提升效率。

某电气工厂产线设计与布局规划案例分享

某电气工厂产线设计与布局规划案例分享 该生产线效率低下,作业人员过多,窝工现象严重等,博革为其规划,参照新的u型生产线,及生产节拍,规划产能需求,确定生产线数量按生产需求,确定车间功能区域需求。

.png) 博革助力海尔集团精益生产与数字化转型

博革助力海尔集团精益生产与数字化转型 博革咨询入驻海尔,以一线生产现场管理开始,包括现场6s,金牌班组长,设备tpm,标准工时,ie动作改善等,创造一个全员改善,减少浪费,干净有序的工作环境。

某医疗器械工厂车间规划设计案例分享

某医疗器械工厂车间规划设计案例分享 根据现状调查和分析,博革咨询认为,先合理规划各楼层功能,再打造连续流的生产方式,降低成本金额,核心工作是要缩短生产周期、降低中间wip,提高生产效率,改善现场环境。

.png) 某环境工程系统装备成套上市公司5s推进案例

某环境工程系统装备成套上市公司5s推进案例 博革公司入驻以后,首先从小消除浪费的角度,给公司的全体人员进行培训改善持续性的保证、领导表率、逐渐有序培训、全员参与、自动自发、让5s变成企业的一种基本素质、基本工具、精益管理的基本

.png) 工程机械集团供公司精益管理战略案例

工程机械集团供公司精益管理战略案例 在项目落地过程中,博革咨询按照系统诊断、试点推行、树立标杆、快速复制,it固化、系统评价、能力内化等七个步骤对集团公司下属的17个子公司进行推进。

某线束工厂装配车间连续流生产线规划案例分享

某线束工厂装配车间连续流生产线规划案例分享 生产线的升级解决了孤岛式批量生产的方式,实现了连续流生产模式,在线库存金额从60万降为10万,在制品从50000件降至5000件。车间在建设连续流生产方式时,遵循精益生产思想,通过连续流生产

- 400-800-9259

- 快速咨询

- 您的姓名您的姓名:(保密)您的电话您的电话:(保密)您的邮箱留言内容您的需求:(保密)留言时间后台栏目摘要

获取免费方案

.jpg)

.png)

.png)

.png)